페인트

강한 내구성과 미려한 외관을 부여하는 자동차페인트

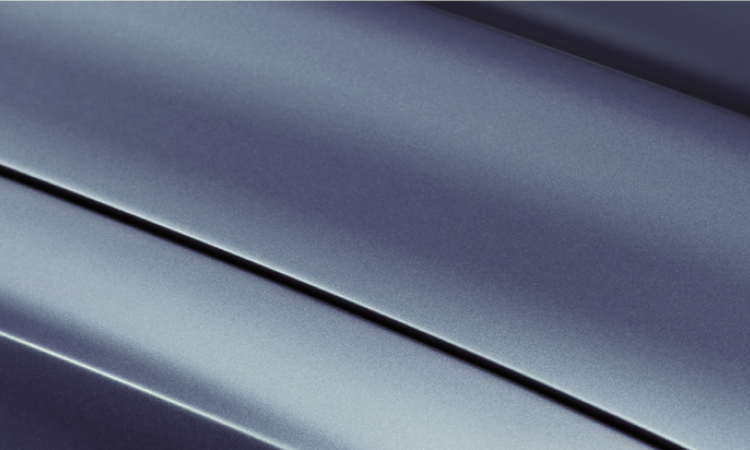

태양광의 자외선, 산성비, 염분, 기름, 화학약품 등의 외부환경에 대한 내구성을 가짐으로써 자동차를 보호하고 자동차에 미려한 외관을 부여하기 위해

도장되는 페인트입니다. 전착, 중도, 베이스코트, 클리어코트의 다층구조를 통하여 도막의 성능 향상과 고품질을 구현합니다.

-

강한 내구성

태양광의 자외선, 산성비, 염분

등으로부터 자동차를 보호 -

미려한 외관

고광택과 매끄러운 질감구현을 통한

고급스러운 외관 완성 -

우수한 내스크래치성

내스크래치성 향상을 통한 도장

품질 및 광택 유지 증대

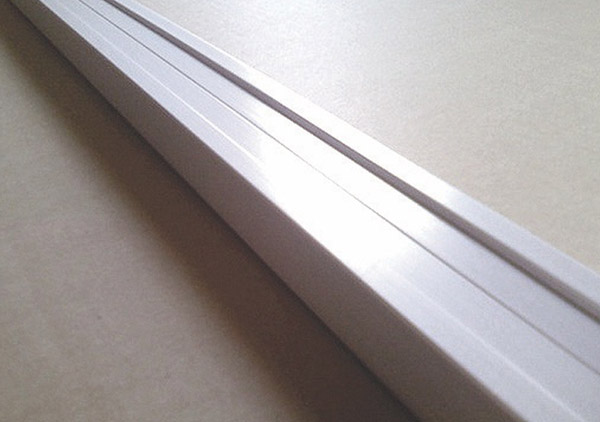

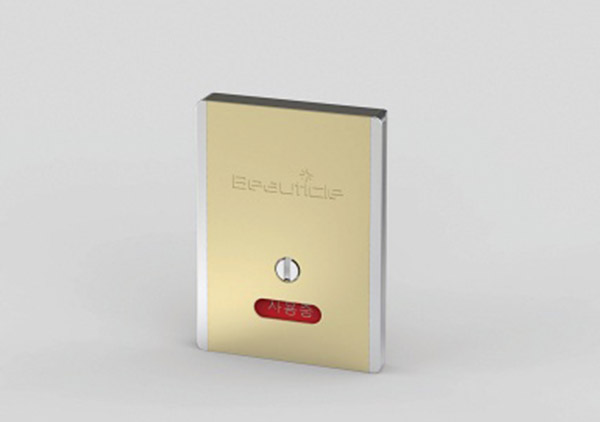

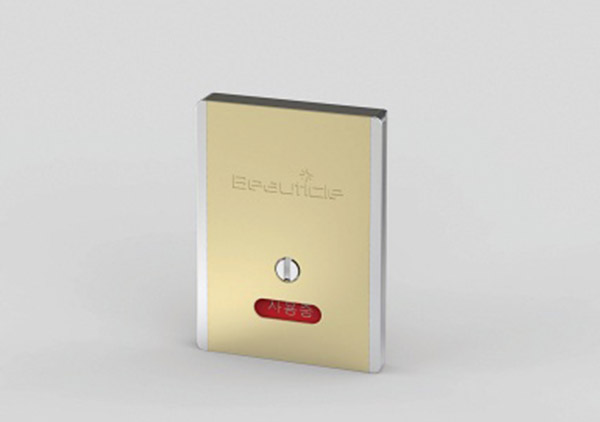

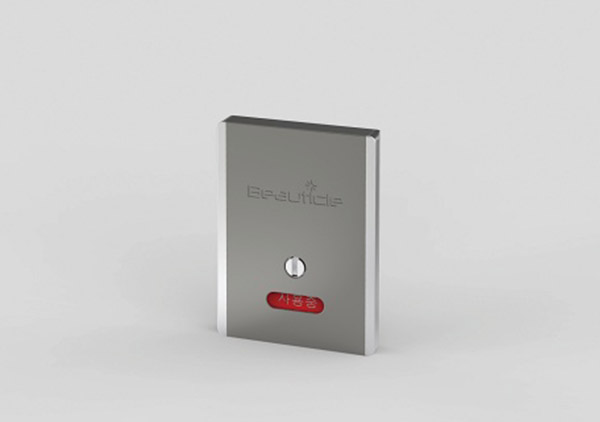

전착페인트

전착페인트(양이온)는 친환경성 및 경제성이라는 특성을 가지고 자동차 차체의 하도로 적용되고 있습니다. 전착페인트 기술의 최근 경향은 전기차 확대에 따른 지르코늄 전처리 적합성이 우수한 제품 및 기존대비 경화온도를 낮추어 탄소중립 실현과 고객사의 경제성을 극대화한 제품으로 개발 대응중에 있습니다.

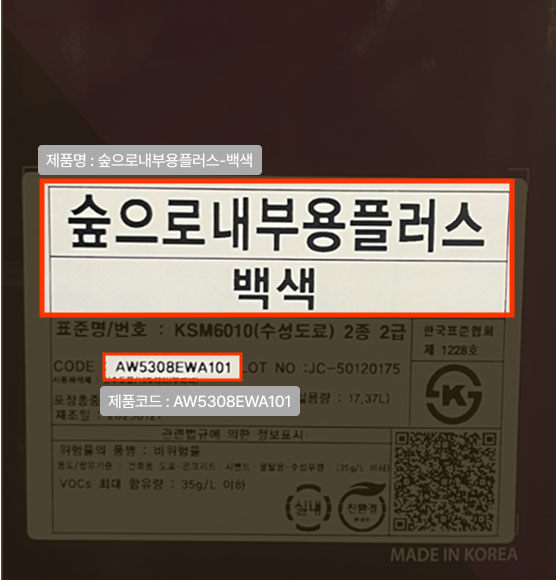

주요 제품 리스트

제품을 선택하면 해당되는 기술자료를 확인할 수 있습니다.

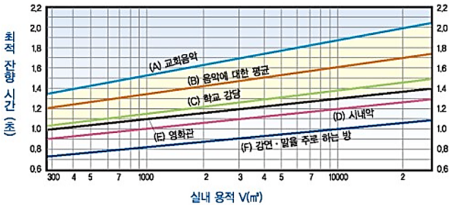

[㎡]

[㎡]